高圧配管とは?規格の種類や材質、安全設計のポイントを解説!

高圧配管は、さまざまな産業分野で使用される重要なインフラの一つです。1MPaを超える圧力に耐える設計が求められるため、材質選定や設計、施工、検査に至るまで、すべての工程で高い技術と知識が必要とされます。

本記事では、高圧配管の基礎知識から、代表的な規格、材質の違い、設計・施工時の注意点、そして信頼性を確保するための保守管理までを総合的に解説します。特に、プラント配管や耐圧性の高い材質であるステンレスの溶接等に実績を豊富に持つ当社がどのように品質を支えているかについても触れながら、現場で役立つ実践的な内容をお届けします。

はじめに:高圧配管とは何か?

高圧配管とは、気体や液体を高い圧力で移送するための配管システムを指します。一般的には、1MPa(メガパスカル、10kg/cm²)以上の圧力がかかる配管が「高圧配管」として分類され、特殊な設計・材質が求められる領域です。これらの配管は、化学プラントや発電所、食品・医薬品工場、LNG(液化天然ガス)関連施設など、産業インフラの中核を担う現場で広く使用されています。

高圧配管は、通常の低圧配管と比べて、運搬される流体のエネルギー量が非常に高いため、漏れや破損が重大事故につながるリスクも高まります。そのため、使用される材質、接合方法、経路設計には非常に高い精度と安全性が求められます。流体の特性(温度・粘性・腐食性など)や圧力条件、周囲の温湿度環境、振動や応力の影響を考慮し、最適な配管設計を行う必要があります。

また、高圧配管の設計・施工には、管材の選定、継手の方式、溶接技術、支持構造など、多岐にわたる専門的な知識が関わってきます。さらに、配管の稼働後も、法令に準拠した定期点検や非破壊検査が欠かせず、保守体制の構築も含めた“長期的な運用管理”が重要です。このように、高圧配管は単なる配管部材ではなく、プラントや工場の安全・品質・効率を支える重要なインフラの一部といえます。

高圧配管の用途と重要性

高圧配管は、製造現場の基幹インフラとして機能しており、用途や配管内で移送される流体は業界によって大きく異なります。ここでは、高圧配管の用途や流体の種類について解説します。

工場・プラントでの用途・具体例

| 活用シーン | 用途の説明 |

| 発電所 | ボイラーで発生した蒸気をタービンへ送る高温高圧配管や、冷却水を循環させる配管が使われています。これらの配管には高い耐熱性・耐圧性が求められ、しばしば合金鋼や耐熱鋼が使用されます。 |

| 化学プラント | 腐食性の高い薬品や可燃性ガスを扱うことから、材質選定が非常に重要です。腐食性の薬液を送る配管には、耐食性のあるステンレス鋼や樹脂ライニング(内面にフッ素樹脂をコーティングし、薬品耐性を高める処理)された鋼管が使用されるケースもあります。 |

| 食品工場 | 配管を通じて液体原料や蒸気、洗浄水が供給されます。衛生面が非常に重視されるため、SUS304やSUS316などのステンレス鋼が使用され、接合部の溶接にも焼けや凹凸のない清浄性の高い仕上がりが求められます。 |

| 製薬工場 | クリーンルーム環境での使用を前提にした高純度な水やガスを輸送するため、内面の仕上げ精度や耐薬品性、金属イオンの溶出抑制などが求められます。高圧配管の中でも特に清浄性が重視される分野です。 |

| 半導体製造工場 | 超純水や特殊ガスの供給ラインに高圧配管が使用されます。腐食や金属汚染のリスクを避けるため、フッ素樹脂ライニングやエレクトロポリッシュ加工(配管内面を電解研磨して滑らかにし、汚れや金属の溶出を防ぐ処理)が施された配管が採用されることもあります。配管を通じて液体原料や蒸気、洗浄水が供給されます。衛生面が非常に重視されるため、SUS304やSUS316などのステンレス鋼が使用され、接合部の溶接にも焼けや凹凸のない清浄性の高い仕上がりが求められます。 |

移送する流体とその特性

高圧配管で扱う流体は、いずれも高エネルギーや危険性を伴うため、流体ごとに仕様を適切に管理する必要があります。設計段階では、流体の物理的・化学的特性を正確に把握し、それに応じた材質や構造、安全装置の選定が重要です。

| 活用シーン | 用途の説明 |

| 高温蒸気 | 配管内の温度が数百度に達することもあり、配管材料には高い耐熱性と酸化耐性が求められます。また、温度変化による熱膨張の吸収構造も不可欠です。 |

| 圧縮空気 | エネルギー密度が高く、圧力変動や突発的な衝撃(配管内の流体が急に止まった際に衝撃波のような圧力が発生し、配管やバルブに大きな負荷を与える現象)に耐える必要があります。配管の肉厚、接合部、バルブ類の耐圧設計が重要です。 |

| 可燃性ガス(LPG、天然ガスなど) | 微細な漏れが爆発リスクにつながるため、完全な気密性と長期安定性が求められます。漏洩検知システムとの連携や、防爆区域での配管構成にも注意が必要です。 |

| 腐食性薬品 | 酸・アルカリ・溶剤など多種多様な薬品が対象となり、それぞれに適した耐食材料(例:SUS316、ハステロイ、フッ素樹脂ライニングなど)の選定が必要です。薬品ごとに劣化モードが異なるため、専門知識を要します。 |

| 超純水や純ガス | 主に製薬・半導体業界で使われ、流体そのものの純度が求められます。配管内部の表面粗さや接合部の清浄性、異物混入の防止が課題となります。 |

これらの流体を安全かつ安定して運用するためには、材質、構造、接合部、支持方法、そして保守体制までを一体で設計・管理する必要があります。現場の運用条件を十分に理解したうえでの選定と設計が、事故やトラブルの防止を実現します。材質の選定ミスが即腐食につながるため、耐薬品性を備えた鋼材や内面コーティング処理が施されます。

適切な設計・材質・施工技術があわさってこそ、これら高リスク流体の安全な移送が可能となるのです。

高圧配管に使われる代表的な規格

高圧配管の設計・施工は安全性・信頼性が強く求められるため、各国で様々な規格が定められており、これらに準拠することが重要です。これにより、製品・配管全体システムの安全性はもちろん、互換性やトラブルの防止、他者によるメンテナンスの実施まで可能となり、継続的に利用できる配管システムを組み上げることができるのです。ここでは、日本でメジャーなJIS規格から、国際規格としてASME、ANSI規格についても紹介いたします。

JIS規格(日本工業規格)

日本国内の配管設計において最も汎用的に利用されている規格です。特に中小規模の設備や、国内の設備保守性を重視する工場ではJISが基準として採用されることが多く、機器間の互換性や部品の入手性にも優れています。

以下は、高圧配管に関連する主なJIS規格の一部です。

| 規格番号 | 名称 | 用途の説明 |

| JIS B2311 | 溶接式管継手 | 配管の曲がり、チーズ、エルボなど溶接用継手の寸法と形状を規定 |

| JIS G3454 | 配管用炭素鋼鋼管 | 常温用の一般的な炭素鋼管に関する規格(STPG材) |

| JIS G3459 | 配管用ステンレス鋼鋼管 | 耐食性が求められる配管向けのステンレス鋼(SUS材)に関する規格 |

| JIS B2220 | 配管用フランジ | フランジの種類・寸法・圧力クラスなどを規定 |

JISは、他の国際規格と比べるとやや保守的な設計傾向にありますが、日本国内での施工性や調達性の高さの点では有用性と信頼性が高く、マストで抑えておくべき規格です。また、日本人にとっては、規格文書が日本語で作成されているため、理解や運用がしやすいという利点があります。日本国内の配管設計においては、JISが最も汎用的に利用されている規格と言えるでしょう。例えばJIS B2311では、溶接式管継手の寸法、形状、材料規定などが詳細に記載されています。国産機器や設備との親和性が高く、スムーズな設計・調達が可能です。

一方で、発電プラントや半導体製造工場等の案件は国外への輸出を伴うケースも多く、JIS規格単独では対応が難しいケースもあります。この場合は、後述するASME(米国機械学会)やISO(国際標準化機構)等との規格の整合性を確認することが重要です。

ASME規格(米国機械学会)

国際的なプラント建設や輸出案件に多く用いられる規格です。中でもASME B31.3は、化学プラントや発電設備における高圧・高温配管に対応した設計・施工・検査の要件を定めた重要な文書となり、更新も継続されています。材料の選定方法、応力評価、安全係数など、配管設計・施工に限らず広い範囲の技術に深く踏み込んだ内容が含まれているため、規格を準拠する際にも専門知識が要求されます。

ANSI(アメリカ国家規格協会)

まず初めに、ANSIは規格ではなく、規格そのものの策定・改定を行っている団体であり、実際の技術規格はASMEや他の専門機関によって作成が行われます。しかし、配管の分野ではANSI B16.5でフランジの寸法や取り付け条件が定められている等、部品同士の互換性を保つ役割を果たしています。つまるところ、ANSIは部品の“かたち”や“取り合い”に関する規格、ASMEは“強度計算”や“設計基準”を担うイメージで使い分けられております。

このように、使用する現場の条件や輸出先の法制度によって適用すべき規格が異なるため、配管設計者はプロジェクトごとに最適な規格を選定しなければなりません。ANSIはアメリカ国家規格協会で、ASMEと混同されがちですが、ANSIはより広範な工業製品の標準化に関与しており、配管においては主にフランジなどの部品寸法に関する仕様で登場します。

高圧配管の材質とその選定ポイント

高圧配管は、食品・医薬品・化学業界において、安全で清潔な流体搬送を確保するために、国際基準や各国の規制に準拠した設計と管理 が求められます。これらの規格は、材質、内面仕上げ、接続方式、洗浄性、耐久性 などの観点から定められており、適切な配管設備を選定する際の指標となります。

食品や医薬品の製造ラインにおいては、異物混入や微生物の繁殖を防ぎ、製品の品質を維持することが最優先事項 です。そのため、各業界では衛生基準に適合したサニタリー配管の導入 が不可欠となります。

ここでは、サニタリー配管に関する代表的な4つの規格について詳しく解説します。

| 材質 | 概要 | 主な対象業界 | 特徴 |

| 3-A Sanitary Standards (3-A) | 米国の食品・乳製品・医薬品向けの衛生規格 | 食品・乳製品・飲料・医薬品 | CIP/SIP対応、デッドスペース排除、表面粗さ規定(Ra値0.8μm以下) |

| ISO (国際標準化機構) | 国際的な衛生基準を定める規格 | 食品・飲料・医薬品・化粧品 | ISO 14159(食品機械の衛生基準)、ISO 2852(クランプ接続の規格) |

| JIS (日本産業規格) | 日本国内の食品・医薬品向けの配管規格 | 食品・飲料・医薬品・半導体 | JIS B 4632(継手の規格)、JIS G 3447(ステンレス鋼製サニタリー管) |

| FDA (米国食品医薬品局) | 米国の医薬品・食品・化粧品向けの衛生基準 | 医薬品・バイオ製品・化粧品 | CIP/SIP対応、無毒性素材(PTFE、SUS316L)の使用 |

3-A Sanitary Standards(3-A)

3-A Sanitary Standards(3-A規格) は、米国の食品・乳製品・製薬業界向けのサニタリー規格 であり、食品の安全性確保と衛生的な製造環境の維持を目的として制定された規格です。食品・飲料・乳製品・医薬品業界では、異物混入や細菌の繁殖を防ぐため、製造設備や配管には厳しい衛生基準が求められます。3-A規格は、そうした衛生要件を満たすために、配管の材質、設計、洗浄性、耐久性などについて詳細な基準を設定 しており、製造工程のクリーン化を実現するための指標となっています。

3-A規格は、米国食品医薬品局(FDA)、米国農務省(USDA)、食品業界の専門家 によって策定され、食品および医薬品の品質を守るための洗浄しやすい構造や、デッドスペースの排除といった詳細な要件が定められています。また、サニタリー配管の使用環境に適した耐食性の高い材質(SUS304、SUS316L)や、鏡面仕上げ(Ra値0.8μm以下) の使用が推奨されており、CIP(定置洗浄)やSIP(定置殺菌)を適用することで、清潔な状態を維持することが可能です。

食品・医薬品の製造において、3-A規格に適合したサニタリー配管を使用することは、消費者に安全で高品質な製品を提供するために不可欠な要件 となっています。

| 材質 | 規定内容 |

| 適用対象 | 乳製品、食品、飲料、医薬品 |

| 表面仕上げ | Ra値 0.8μm以下(鏡面仕上げ推奨) |

| 清掃性 | CIP(定置洗浄)、SIP(定置殺菌)対応 |

| FDA(米国食品医薬品局)材質 | SUS304、SUS316Lを推奨 |

| 継手・バルブ設計 | デッドスペースを最小限にする構造 |

| その他の特徴 | 耐食性が求められ、食品との接触部分の洗浄性が重視される |

- 3-A規格の特徴

- 食品・医薬品の品質維持に貢献

- 配管の内面が滑らかで、洗浄しやすい構造

- デッドスペースを極力排除し、異物混入を防ぐ設計

3-A規格に適合することで、食品・医薬品の安全性を確保し、国際市場でも高い評価を受ける ことができます。

ISO(国際標準化機構)

ISO(International Organization for Standardization) は、世界各国が統一した品質管理基準を策定し、さまざまな業界の製造プロセスや製品品質の標準化を推進する国際機関です。サニタリー配管に関しても、衛生管理、品質管理、安全性の観点から詳細な基準が設定 されており、食品・飲料・医薬品・化粧品業界など、広範囲な分野で適用されています。

ISO規格の目的は、国や地域による規格の違いをなくし、世界市場で統一された品質基準を確立すること です。これにより、各国の企業が同じ基準のもとで製造・流通を行うことができ、品質のばらつきを減らし、消費者に安全な製品を提供できるようになります。特に、ISO 14159(食品機械の衛生基準)やISO 2852(サニタリー配管のクランプ接続)などの規格は、食品および医薬品の製造設備において重要な役割を果たしています。

ISO規格に準拠したサニタリー配管は、清掃のしやすさ、異物混入の防止、耐薬品性の高さなどの要件を満たすように設計 されており、国際市場での製品の安全性や品質の保証に貢献しています。そのため、ISO基準に適合することで、グローバルな製造業での信頼性が向上し、多国籍企業の品質管理基準を満たすことが可能となります。

| 材質 | 規定内容 |

| 適用対象 | 食品・飲料・医薬品・化粧品 |

| 代表的な規格 | ISO 14159(食品機械の衛生基準)、ISO 2852(サニタリー配管のクランプ接続) |

| 継手・接続方式 | クランプ式接続の標準寸法や密閉性に関する規格 |

| 衛生管理基準 | 清掃性・耐食性・異物混入防止が規定される |

- ISO規格の特徴

- 国際市場での適用性が高く、輸出製品の製造ラインに適している

- 世界各国の食品・医薬品製造現場で採用

- 厳格な衛生管理基準を満たし、食品・医薬品の安全性を確保

ISO規格に適合したサニタリー配管は、国際市場での品質保証と適合性を向上させるため、グローバルな製造業で広く使用 されています。

JIS(日本産業規格)

JIS(Japanese Industrial Standards) は、日本国内で広く使用される産業規格であり、サニタリー配管に関しても食品衛生法や医薬品製造基準に基づいた設計基準 が詳細に定められています。食品や医薬品の製造では、製品の安全性を確保するため、配管や製造機器の材質、接続方式、洗浄性などに厳しい基準が求められます。JIS規格は、こうした国内の法規制と密接に関係し、食品・飲料・医薬品・半導体など、精密な品質管理が求められる業界で使用される設備の基準を統一 しています。

JIS規格では、ステンレス鋼(SUS304、SUS316L)を使用したサニタリー配管の標準仕様が定められており、食品・医薬品の品質維持のために重要な役割を果たします。特に、JIS B 4632(サニタリー配管用継手)やJIS G 3447(ステンレス鋼製サニタリー管)は、日本国内の食品工場や医薬品製造施設で広く採用されており、厳しい品質管理基準を満たしています。

JIS規格に準拠したサニタリー配管を使用することで、国内の食品・医薬品業界における法規制をクリアし、安全で信頼性の高い製造環境を実現 できます。

| 材質 | 規定内容 |

| 適用対象 | 食品・飲料・医薬品・半導体 |

| 代表的な規格 | JIS B 4632(サニタリー配管用継手)、JIS G 3447(ステンレス鋼製サニタリー管) |

| 材質 | SUS304、SUS316Lを指定 |

| 衛生管理基準 | 日本の食品衛生法や薬機法に準拠 |

- JIS規格の特徴

- 日本国内の食品・医薬品業界で標準的に採用

- 国内の法規制に適合し、安全な製造環境を確保

- 耐久性・耐食性に優れた設計基準を採用

JIS規格に適合したサニタリー配管は、日本国内の食品・医薬品製造工場で信頼される設備として広く利用 されています。

FDA(米国食品医薬品局)

FDA(Food and Drug Administration) は、米国の医薬品・食品・化粧品・医療機器 の安全性を監督・規制する政府機関であり、製造設備に対しても厳格な基準を設けています。食品や医薬品は、直接人体に影響を及ぼすため、その製造工程における設備や配管の衛生管理が極めて重要視されています。FDAは、こうした製造プロセスを監視し、消費者が安全な製品を確実に手にすることができるよう、サニタリー配管を含む設備に対する要件を詳細に規定 しています。

FDAの規制では、サニタリー配管に使用される材料は無毒性であること、耐薬品性・耐食性に優れていることが求められます。そのため、SUS316L(高耐食ステンレス鋼)やPTFE(フッ素樹脂)などが推奨され、CIP(定置洗浄)やSIP(定置殺菌)が確実に行えるように設計されています。また、配管の継手やガスケットには、FDAの認可を受けたPTFE、シリコン、EPDMなどの素材が使用されることが義務付けられています。

FDA規格に適合したサニタリー配管は、特に医薬品・食品・化粧品業界での品質保証や国際基準への適合を実現するために重要 であり、これに準拠することで、製品の安全性が確保され、米国市場での流通がスムーズになります。

| 材質 | 規定内容 |

| 適用対象 | 医薬品、食品、化粧品、医療機器製造 |

| 材質規定 | SUS316L、PTFE(フッ素樹脂)、EPDM、シリコンなどの無毒性・耐食性素材を使用 |

| 洗浄基準 | CIP(定置洗浄)・SIP(定置殺菌)に適合し、配管内部の洗浄が徹底できる設計 |

| 表面仕上げ | 滑らかな内面仕上げ(Ra値0.8μm以下が推奨) |

| ガスケット・シール材の基準 | FDA認可素材(PTFE、シリコン、EPDMなど)の使用が義務付けられる |

| 異物混入防止 | 継手やバルブはデッドスペースを最小限にし、異物の蓄積を防ぐ設計 |

- FDA規格の特徴

- GMP(医薬品)、HACCP(食品)と連携し、国際的な安全基準を満たす

- 医薬品・食品製造において、異物混入の防止と衛生管理を強化

- 高い耐薬品性・耐食性を確保し、安全な流体搬送を実現

FDA規格に適合したサニタリー配管を導入することで、国際市場での品質保証が可能となり、安全性の高い製造環境を構築できます。

高圧配管がよく用いられるサニタリー配管

サニタリー配管は、食品・医薬品・化粧品・化学業界など、高い衛生基準が求められる製造分野 で使用されるため、用途や環境に応じた適切な種類と材質の選定 が必要です。配管の種類や材質が適切でないと、洗浄が不十分になり、異物や細菌の繁殖リスクが増大 する可能性があります。そのため、業界の衛生基準や流体の特性に合った配管選定が不可欠 です。

ここでは、サニタリー配管の主な種類と特徴、ならびに使用される材質の特性について詳しく解説します。

サニタリー配管の種類

サニタリー配管には、接続方法や用途に応じていくつかの種類があります。それぞれの配管方式にはメリット・デメリットがあり、使用する環境に応じて適切に選択することが重要 です。

| 材質 | 主な特徴 | メリット | デメリット | 主な用途 |

| クランプ式 | クランプ接続で簡単に分解・組み立て可能 | メンテナンスが容易、CIP/SIP対応、洗浄しやすい | ガスケットの劣化による交換が必要 | 食品・飲料・医薬品製造ライン |

| フランジ式 | ボルト固定で高圧・大口径配管に対応6L、PTFE(フッ素樹脂)、EPDM、シリコンなどの無毒性・耐食性素材を使用 | 強固な接続、耐圧・耐久性が高い | 分解・清掃が難しく、メンテナンスに時間がかかる | 高圧液体・蒸気配管、大規模食品・化学設備 |

| ネジ込み式 | ねじ込み接続で簡単に設置・取り外し可能 | 設備の変更が容易、追加・調整がしやすい | ねじ山部分に汚れが溜まりやすく、衛生管理が必要 | 小規模食品・飲料設備、一時的な流体搬送 |

| 溶接式 | 接合部を完全密閉し、異物混入リスクを最小化 | 耐久性が高く、長期間の使用に適している | 設置後の変更が難しく、初期設計が重要 | 医薬品・バイオ製造、無菌環境(クリーンルーム) |

①クランプ式

クランプ式は、食品・医薬品業界で最も一般的に使用される接続方式 であり、配管の分解・組み立てが容易で、洗浄やメンテナンスを迅速に行える という特長があります。

この方式では、配管の接続部にクランプ(締め具)とガスケット(シール材) を使用し、ボルトや工具を使わずに手軽に接続・取り外しが可能 です。そのため、配管内部の清掃や定期的なメンテナンスが必要な製造ラインに適しています。

- 特長

- 短時間で配管を分解・組み立てできるため、清掃作業が効率的

- デッドスペースが少なく、異物や微生物の蓄積リスクを低減

- ガスケットを交換することで密閉性を維持しやすい

- CIP(定置洗浄)やSIP(定置殺菌)に適しており、高い衛生管理が求められる環境に最適

- 主な用途

- 食品・飲料製造ライン(ジュース、牛乳、炭酸飲料など)

- 乳製品・アルコール製造(チーズ、ヨーグルト、日本酒、ワインなど)

- 医薬品・化粧品の配管システム(ローション、シャンプー、クリーム製造)

②フランジ式

フランジ式は、高圧環境や大口径の配管に適した接続方式 であり、主に大規模な工場設備や強い圧力がかかる流体搬送 に使用されます。

フランジ接続は、ボルトとナットでしっかりと固定されるため、密閉性が高く、長期間にわたって安全に運用できる のが特長です。その一方で、一度設置すると分解や清掃が手間になるため、頻繁なメンテナンスが必要なラインには不向き です。

- 特長

- 強固な接続が可能で、耐圧性・耐久性に優れる

- 長期間の使用にも適しており、定期メンテナンスが容易

- 食品・化学・発酵製品など、高圧・高温環境に対応

- ただし、取り外しに工具が必要で、分解や清掃が難しい

- 主な用途

- 高圧液体やガスの輸送ライン

- 食品・化学製品の大型製造設備

- 蒸気・熱処理を含む製造プロセス

③ネジ込み式

ネジ込み式は、小規模な製造設備や一時的な流体搬送ライン に適しており、特に頻繁な取り外しや変更が求められる場面で使用 されます。

この方式は、配管の端部にねじ山があり、ねじ込むことで接続できる ため、工具を使って比較的簡単に設置・取り外しが可能 です。ただし、ねじ山部分に汚れが溜まりやすく、清掃を徹底しなければ異物混入のリスクがあるため、食品・医薬品業界では限定的に使用 されます。

- 特長

- 工具を使用すれば簡単に接続・取り外しが可能

- 設備の変更や配管の追加が容易

- 流体搬送量の調整がしやすい

- ねじ山部分の汚れが溜まりやすく、定期的な洗浄が必要

- 主な用途

- 小規模な食品・飲料製造設備

- 一時的な流体搬送ライン

- 実験室や研究施設の配管システム

④溶接式

溶接式は、接続部を完全に密閉し、一体化することで異物混入のリスクを最小限に抑える設計 となっています。特に、無菌環境が求められる医薬品・バイオ製品の製造ライン で広く採用されています。

この方式は、一度配管を設置すると変更が難しいため、事前の設計段階で正確な流路設計が必要 です。その反面、接続部の継ぎ目がないため、洗浄性が高く、異物の滞留が起こりにくい のが大きなメリットです。

- 特長

- 接合部が完全に密閉され、異物混入のリスクを極限まで低減

- クリーンルーム環境など、高い衛生基準を求められる場所で使用

- 耐久性が高く、長期間の使用が可能

- ただし、設置後の変更が難しく、初期設計が重要

- 主な用途

- 医薬品・ワクチン製造ライン

- 半導体・電子部品製造プロセス

- 無菌環境(クリーンルーム)での流体搬送

サニタリー配管の材質

サニタリー配管には、耐食性・耐熱性・洗浄性に優れた材質 が求められます。特に、食品や医薬品の製造では、衛生管理のために適切な材質の選定 が不可欠です。以下に、代表的な材質とその特性を紹介します。

| 材質 | 主な特徴 | メリット | デメリット | 主な用途 |

| SUS304(ステンレス鋼) | 一般的な耐食性と強度を持つ | コストが低く、食品・飲料向けに広く使用 | 塩分・酸に弱く、腐食の可能性がある | 食品・飲料製造ライン、一般的な配管 |

| SUS316L(ステンレス鋼) | SUS304より耐食性が高く、塩分や酸に強い | 耐薬品性・耐熱性が高く、長期間の使用に適している | コストが高い | 医薬品・乳製品・化粧品製造、クリーンルーム環境 |

| PTFE(フッ素樹脂) | 耐薬品性・耐熱性が非常に高い | 強酸・強アルカリ環境でも使用可能、滑らかな表面で異物が付着しにくい | 高温での機械的強度が低い、価格が高い | 化学薬品・医薬品製造、高純度液体搬送 |

| PFA(フッ素樹脂) | PTFEと同等の耐薬品性を持ち、透明性が高い | 高純度の流体に適しており、半導体製造などで使用される | 加工性が難しく、コストが高い | 半導体・電子部品製造ライン、超純水搬送 |

| PVC(塩化ビニル) | 低コストで軽量、加工が容易 | 耐薬品性があり、一部の食品・化粧品製造にも使用可能 | 耐熱性が低く、熱湯・蒸気洗浄には不向き | 低温流体の搬送、化粧品・医薬品の一部用途 |

①ステンレス鋼(SUS304, SUS316L)

ステンレス鋼(SUS304, SUS316L) は、サニタリー配管で最も広く使用されている材質です。耐食性・強度・洗浄性 に優れ、長期間の使用が可能です。

- 特長

- SUS304は一般的な耐食性と強度を持ち、食品・飲料製造に適している

- SUS316Lは塩分・酸に強く、医薬品・乳製品・化粧品製造に推奨される

- CIP/SIP洗浄に適合し、細菌や異物の付着を防ぐ

- 主な用途

- 食品・飲料製造ライン

- 医薬品・化粧品の配管システム

- 高温・高圧環境での流体輸送

②フッ素樹脂(PTFE, PFA)

フッ素樹脂(PTFE, PFA) は、耐薬品性と耐熱性に優れた材質 であり、化学薬品や医薬品の搬送に適しています。

- 特長

- 耐薬品性が非常に高く、強酸・強アルカリ環境でも使用可能

- 滑らかな表面で異物の付着を防ぎ、高純度流体の搬送に適している

- 流体搬送量の調整がし-200℃から260℃の広い温度範囲で使用可能

- 主な用途

- 化学薬品・医薬品の製造ライン

- 半導体・電子部品製造設備

- 超純水・腐食性のある流体の搬送

③塩化ビニル(PVC)

PVC(塩化ビニル) は、コストが低く、軽量で加工が容易な材質です。食品業界では一部の用途に使用されますが、耐熱性が低いため、熱湯や蒸気洗浄が必要な環境には適していません。

- 特長

- 低コストで導入しやすい

- 軽量で施工が容易

- 耐薬品性があるが、高温環境には不向き

- 主な用途

- 低温流体の搬送(飲料・化粧品)

- 一時的な流体搬送ライン

高圧配管の設計と施工における注意点

サニタリー配管は、食品・医薬品・化粧品・化学業界 などの衛生管理が厳しい環境で使用されるため、設計・施工時に清潔性・耐久性・安全性を確保すること が重要です。適切な設計・施工がなされていないと、異物混入や微生物の繁殖、配管の破損 などの問題が発生し、製品の品質や生産性に大きな影響を与える可能性があります。

ここでは、サニタリー配管の設計・施工時に考慮すべき重要なポイントについて詳しく解説します。

設計における注意点

サニタリー配管の設計段階では、流体の流れ、清掃のしやすさ、耐久性、設備の保守管理 などを考慮する必要があります。以下の点に注意して設計を行うことが重要です。

- 配管の傾斜設計

- 配管の内部に水や流体が滞留しないよう、適切な傾斜を確保する ことが重要です。

- CIP(定置洗浄)やSIP(定置殺菌)を考慮し、一般的には1~2%の勾配を設けることが推奨 されます。

- 傾斜が不十分な場合、洗浄液や水が残り、異物の蓄積や細菌の繁殖を引き起こすリスク があります。

- デッドスペースの排除

- デッドスペース(流体が滞留しやすい場所)が多いと、異物の蓄積や細菌の繁殖を引き起こしやすくなります。

- 配管の接続部、継手、バルブの設計を最適化し、流体のスムーズな流れを確保することが重要 です。

- 特に食品・医薬品業界では、デッドスペースを極力減らした設計が必須 となります。

- 流体の流れを考慮した設計

- 急な曲がりや直角の配管は、流体の乱れを生じさせ、洗浄のしにくさや圧力損失の原因 になります。

- 緩やかなカーブを設け、流体の流れをスムーズにすることで、汚れの付着を防ぎ、洗浄性を向上 させることができます。

- 配管の長さと接続方法の最適化

- 過剰に長い配管や不要な接続部を減らすことで、異物の付着リスクを低減 できます。

- 接続部はクランプ式・溶接式など用途に適した方法を選定し、メンテナンスのしやすさと密閉性を両立 させることが重要です。

- ⑤ 洗浄・メンテナンスのしやすさ

- CIP(定置洗浄)やSIP(定置殺菌)に対応できる設計を行い、清掃の負担を軽減 することが重要です。

- 取り外し可能な継手やバルブを適切に配置し、清掃や点検作業を迅速に行える構造にすること が求められます。

施工における注意点

サニタリー配管の施工では、設計の意図を正しく反映し、高い衛生基準を満たすための適切な施工手法 を採用する必要があります。不適切な施工が行われると、配管内部の異物残留、洗浄不良、液漏れ、耐久性の低下 などの問題が発生し、最終製品の品質に影響を与える可能性があります。

- 材質と接続方式の適切な選定

流体の特性や使用環境に応じた材質・接続方式を適切に選定することで、長期間にわたって安定した運用が可能となります。

- 材質の選定

| 業界・用途 | 推奨材質 | 特徴 |

| 食品・飲料業界 | SUS304(ステンレス鋼) | 般的な耐食性と強度を持ち、コストパフォーマンスが高い |

| 医薬品・化粧品業界 | SUS316L(ステンレス鋼) | SUS304より耐食性が高く、塩分や酸に強いため、衛生管理が厳しい環境に適している |

| 高純度化学薬品・半導体製造 | PTFE(フッ素樹脂)・PFA(フッ素樹脂) | 耐薬品性・耐熱性に優れ、化学的に安定した環境で使用可能 |

- 接続方式の選定

| 用途・条件 | 推奨接続方式 | 特徴とメリット | 注意点 |

| 頻繁なメンテナンスが必要なライン | クランプ式 | 工具なしで分解・組み立てが可能、洗浄が容易 | 定期的にガスケットの交換が必要 |

| 高圧環境・厳しい衛生管理 | フランジ式 | ボルト固定により高い密閉性と耐圧性を確保 | 清掃時に分解が難しく、時間がかかる |

| 無菌環境・長期間使用する配管 | 溶接式 | 接合部の完全密閉により、異物混入を防ぐ | 設置後の変更が困難で、初期設計が重要 |

| 小規模設備や一時的な配管 | ネジ込み式 | 取り外しが容易で、設備の変更がしやすい | ねじ山部分に汚れが溜まりやすく、洗浄が必要 |

- 配管の清浄度を確保する施工

サニタリー配管は、異物混入や微生物の繁殖を防ぐため、施工段階での清浄度の確保が極めて重要 です。

- 施工中は、配管内部を常に清潔に保ち、異物や油分の付着を防ぐ。

- 配管の接続前には、アルコールや純水を使用して内部を洗浄し、異物の付着を除去 する。

- 配管の開口部を長時間放置しないようにし、施工中に異物が混入しないよう注意 する。

施工後に異物が配管内部に残っていると、CIP/SIP洗浄でも完全に除去できないことがあるため、施工段階での管理が重要 です。

- 高品質な溶接・表面処理の実施

サニタリー配管では、溶接部分が異物の付着や微生物の繁殖の温床になる可能性があるため、高品質な溶接と表面処理 が求められます。

- 溶接のポイント

- TIG溶接(アルゴン溶接)を使用し、スムーズな接合面を確保 する。

- 溶接ビード(接合部)の凹凸を最小限に抑え、異物が付着しないようにする。

- 溶接後の酸洗い処理を実施し、酸化被膜を除去して耐食性を向上 させる。

- 表面処理のポイント

- 電解研磨(EP仕上げ)を施し、表面粗さをRa 0.8μm以下にすることで、洗浄性を向上 させる。

- 研磨仕上げのレベルを確認し、特に医薬品・バイオ業界では高精度な表面処理を実施 する。

- ステンレス鋼の表面をパッシベーション処理することで、耐食性を向上させる。

適切な溶接・表面処理を行うことで、長期間にわたって清潔な配管環境を維持し、品質の安定化を図ることができます。

- 配管の圧力試験とリークテストの実施

施工後のサニタリー配管は、適切に密閉され、液漏れがないことを確認するため、圧力試験とリークテストを必ず実施 します。

- エアーテスト(配管内に圧縮空気を封入し、圧力の低下を測定)

- 接続部はクランプ式・溶接式など用途に適した水圧テスト(配管内に水を満たし、加圧して漏れがないかを確認)

- ヘリウムリークテスト(高精度なリーク検出が必要な場合に実施)

施工後に適切な試験を実施することで、液漏れや配管の破損リスクを最小限に抑えることができます。

- 配管の固定・支持の適切な設計

サニタリー配管は、振動や熱膨張によって変形する可能性があるため、適切な固定・支持の設計が重要 です。

- 長い配管には適切な間隔でサポートを設置し、たるみや振動を防ぐ。

- 熱膨張を考慮し、配管の膨張・収縮に対応できる設計を行う。

- 振動が発生しやすい部分(ポンプやバルブ周辺)には、適切な防振サポートを設置 する。

適切な支持・固定を行うことで、長期間にわたって安定した運用が可能となり、配管の破損リスクを低減 できます。

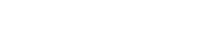

当社の高圧配管の製作事例

当社では、多種多様な工場配管プロジェクトで培った豊富なノウハウと、高い専門知識を基に、幅広い配管設計や施工に対応しております。特に、食品工場や医薬品製造工場、化学工場など、高品質・高精度が求められる分野では、経験豊富な技術者がその技術力を駆使し、お客様のご要望にお応えしてまいりました。以下に、当社がこれまで手掛けてきた代表的なサニタリー配管の事例をご紹介いたします。

- 発電プラント内 大径管(SUS200A SCH120)溶接

発電プラント内で利用する材質:SUS200A、厚さ:SCH120の大径管の溶接作業です。

高い技術を求められるステンレスかつ厚みを持つ材質なため、歪みを抑えるための予熱や後熱の考慮や

溶接材の選定など、弊社の強みである豊富なノウハウを活かした製品です。

| 材質 | SUS200A |

| 厚さ | SCH120 |

| 開発期間・納期目安 | - |

| 交差レベル | - |

| 製品用途 | 発電プラント |

この他にも、多数プラント・工場配管に関する溶接の事例は多数保有しており、今後、あらためて追加予定ですので、しばらくおまちください。

- 海外向けゲージキャビネット

海外工場・プラント向けゲージキャビネットです。

計装用キャビネットとなり、海外規格への対応と緻密な配管を求められました。

弊社ではプラント配管における製造から据え付け工事まで一貫して行っており、高品質かつお客様が求めるニーズの痒いところまで手が届くサービスを提供しております。ぜひ、当社にご相談ください。

| 材質 | |

| 厚さ | |

| 開発期間・納期目安 | - |

| 交差レベル | - |

| 製品用途 | 工場・プラント向けの計測 |

- 海外向けゲージキャビネット

海外工場・プラント向けゲージキャビネットです。

計装用キャビネットとなり、海外規格への対応と緻密な配管を求められました。

弊社ではプラント配管における製造から据え付け工事まで一貫して行っており、高品質かつお客様が求めるニーズの痒いところまで手が届くサービスを提供しております。ぜひ、当社にご相談ください。

| 材質 | |

| 厚さ | |

| 開発期間・納期目安 | - |

| 交差レベル | - |

| 製品用途 | 工場・プラント向けの計測 |

- 発電プラント内 検出配管

本製品は発電プラントにおける検出配管です。

今回の製品はご要望に合わせた部材の製造から、現地の据え付け工事まで一貫にて対応しました。

配管を考慮した設計から弊社が提案させて頂いており、

弊社の強みであるプラント配管の多数実績と高いノウハウを活かした製品です。

| 材質 | - |

| 厚さ | - |

| 開発期間・納期目安 | - |

| 交差レベル | - |

| 製品用途 | 発電プラントにおける検出部にて利用 |

「高圧配管」まとめ

サニタリー配管は、食品・医薬品・化粧品・化学業界などの衛生管理が求められる製造現場で使用される重要な設備であり、高い洗浄性・耐食性・耐熱性を備えた設計が求められます。適切な材質や接続方式を選定し、設計・施工の各段階でCIP(定置洗浄)やSIP(定置殺菌)に対応した構造を採用することで、安全かつ効率的な流体搬送を実現することが可能です。特に、デッドスペースを最小限に抑えた設計や、電解研磨による表面処理、適切なリークテストの実施などにより、異物混入や微生物の繁殖を防ぎ、長期間にわたり安定した運用が可能となります。

当社では、多種多様な工場配管プロジェクトで培った高い技術力と豊富な経験を基に、食品工場向けのCIP対応ステンレス配管、医薬品製造向けの無菌環境対応配管、化学工場向けの耐薬品性配管など、さまざまな用途に応じたサニタリー配管の設計・製作・施工に対応しております。製造ラインの最適化を図るためには、用途に適した材質や接続方式の選定、流体の流れを考慮した適切な配管レイアウトの設計、高品質な溶接・表面処理の実施が欠かせません。また、近年の衛生管理基準の厳格化や自動洗浄システムの普及により、より高度なサニタリー配管のニーズが高まっています。お客様のニーズに応じた柔軟な設計提案と、厳密な品質管理を通じて、最適な配管設計と施工を提供いたします。サニタリー配管についてのご相談がございましたら、ぜひ当社にお問い合わせください。

お問い合わせ

ご相談・お見積り依頼などお気軽にお問い合わせください